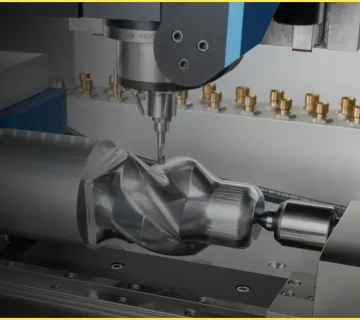

دستگاههای CNC از جمله ابزارهای کلیدی در صنعت هستند که دقت بالا و عملکرد طولانیمدت آنها نقش مهمی در کیفیت تولید دارد. با این حال، هرگونه خرابی یا توقف این دستگاهها میتواند هزینههای هنگفتی به همراه داشته باشد. به همین دلیل، یادگیری روشهای جلوگیری از خرابی این دستگاهها اهمیت فراوانی دارد. در این مقاله به معرفی روشهای مؤثر برای جلوگیری از خرابی دستگاههای CNC در مجله مدارپرداز میپردازیم تا عمر مفید آنها را افزایش دهیم و از خرابیهای غیرمنتظره پیشگیری کنیم.

1. تعمیر و نگهداری منظم

یکی از مهمترین راههای پیشگیری از خرابی دستگاههای CNC، انجام تعمیر و نگهداری منظم است. برنامهریزی برای سرویسهای دورهای کمک میکند تا مشکلات کوچک پیش از تبدیل شدن به مشکلات بزرگتر شناسایی شوند. تعمیرات منظم شامل بررسی قطعات مختلف، روغنکاری محورها و اطمینان از عملکرد صحیح سیستمهای هیدرولیک و الکترونیکی است.

نکته عملی: تنظیم یادآور برای بازههای تعمیر و نگهداری میتواند تضمینی باشد که این مراحل به موقع انجام شود. داشتن انتخابی مطمئن جهت سرویس تعمیر دستگاه CNC نظیر شرکت مدارپرداز بسیار در نگهداری این دستگاههای مهم در خط تولید ارزشمند است. ما در مدارپرداز متعهد هستیم با ارائه خدمات پشتیبانی و نگهدار و تعمیر دستگاه CNC وظیفه خود در ارائه انتخابی مطمئن به شما را به درستی عمل نماییم.

2. آموزش کارکنان

کارکنانی که با دستگاههای CNC کار میکنند باید با نحوه استفاده صحیح از این دستگاهها و دستورالعملهای فنی آنها آشنا باشند. آموزش مداوم و بهروز رسانی اطلاعات کارکنان از خطاهای انسانی که میتوانند منجر به آسیبهای جدی شوند، جلوگیری میکند.

مثال انسانی: یکی از تجربیات نشان میدهد که یک اپراتور تازهکار به دلیل ناآگاهی از نحوه تنظیم درست دستگاه باعث ایجاد خطاهای مکرر شد که این موضوع در نهایت به هزینههای تعمیر بالایی منجر شد. با برگزاری یک دوره آموزشی، این مشکل برطرف میشود.

3. روغنکاری و روانسازی

حرکت روان و بدون مشکل قطعات دستگاه، کلید حفظ کیفیت عملکرد CNC است. روغنکاری منظم بخشهایی مانند محورها و یاتاقانها میتواند از ایجاد اصطکاک و آسیب جلوگیری کند. استفاده از روانکنندههای مناسب و با کیفیت بالا باعث کاهش سایش و افزایش طول عمر قطعات میشود.

نکته تخصصی: مطمئن شوید که نوع روغن مورد استفاده با توصیههای سازنده دستگاه همخوانی دارد تا از مشکلات احتمالی جلوگیری شود.

4. تنظیم دقیق قطعات

استفاده از دستگاه CNC بدون تنظیمات دقیق، میتواند به عملکرد نادرست و در نهایت خرابی منجر شود. اطمینان حاصل کنید که تمام قطعات به درستی تنظیم و تراز شده باشند. این تنظیمات شامل مواردی مانند عمق برش، سرعت تغذیه و فاصله بین قطعات است.

تجربه عملی: در یک مورد خاص، عدم توجه به تنظیم دقیق ابزار برش باعث شد که تیغه با فشار بیش از حد به سطح کار وارد شود و در نتیجه آسیب ببیند. تنظیم مجدد و بررسی دقیق دستگاه به جلوگیری از چنین مشکلاتی کمک کرد.

5. نظافت و پاکسازی دورهای

ذرات گرد و غبار و تراشههای باقیمانده از فرآیند کار میتوانند به مرور زمان روی عملکرد دستگاه تأثیر منفی بگذارند. تمیزکاری منظم دستگاه CNC باعث جلوگیری از ورود این ذرات به بخشهای حساس مانند موتورها و سیستمهای الکترونیکی میشود.

حتما بخوانید: ایمنی در کار با CNC؛ نکاتی که باید بدانید

نکته عملی: توصیه میشود پس از هر شیفت کاری یا حداقل یک بار در روز، دستگاه را به طور کامل پاکسازی کنید تا تجمع مواد خارجی به حداقل برسد.

6. پایش دمای کار

دستگاههای CNC در دمای مشخصی عملکرد بهینه دارند. افزایش دما یا کار کردن در محیطهای بیش از حد گرم میتواند منجر به خرابی قطعات حساس دستگاه شود. پایش مداوم دمای دستگاه و اطمینان از وجود سیستمهای خنککننده مؤثر میتواند از بروز این مشکل جلوگیری کند.

نکته تخصصی: استفاده از سنسورهای حرارتی برای پایش دما و ارسال هشدار در صورت افزایش دما، یک راهکار هوشمندانه برای جلوگیری از آسیب است.

7. بررسی سیستمهای الکتریکی و اتصالات

اتصالات الکتریکی شل یا آسیبدیده میتوانند باعث عملکرد نادرست دستگاه شوند. بررسی منظم کابلها، سیمها و اتصالات الکتریکی دستگاه CNC و رفع هرگونه مشکل احتمالی قبل از ایجاد آسیب جدی، ضروری است.

مثال انسانی: در یک کارگاه، مشکل اتصال کوتاه در یکی از سیمها باعث خاموشی غیرمنتظره دستگاه شد. با بررسی دقیقتر مشخص شد که سیم به علت استفاده طولانیمدت دچار ساییدگی شده بود و نیاز به تعویض داشت.

8. بهروزرسانی نرمافزار دستگاه

دستگاههای CNC معمولاً با نرمافزارهای پیچیدهای کنترل میشوند که این نرمافزارها نیاز به بهروزرسانیهای مداوم دارند. بهروزرسانیها میتوانند باگها را برطرف کنند، عملکرد را بهینه سازند و قابلیتهای جدیدی را ارائه دهند که به افزایش بهرهوری و کاهش ریسک خرابی کمک میکند.

پیشنهاد مطالعه: حتما بخوانید: 5 مشکل الکترونیکی رایج در دستگاههای CNC و راههای ساده برای رفع آنها

نکته عملی: اطمینان حاصل کنید که بهروزرسانیها از منابع و سایتهای معتبر و سازنده دستگاه دریافت شده و نصب شوند یا این کار را به تیمهای تخصصی بسپارید.

9. پایش لرزشها و صداهای غیرعادی

شنیدن صداهای غیرعادی یا مشاهده لرزشهای غیرطبیعی در دستگاه، نشانههایی از مشکلات جدیتر هستند. این موارد باید بلافاصله بررسی شوند تا از بروز آسیبهای بزرگتر جلوگیری شود.

تجربه عملی: در یک کارگاه، لرزشهای غیرمعمولی که نادیده گرفته شده بودند، باعث شکستگی یکی از قطعات مهم دستگاه شد. اگر زودتر به آن توجه شده بود، این خرابی میتوانست با هزینه کمتری برطرف شود.

10. استفاده از قطعات با کیفیت

استفاده از قطعات جانبی و مصرفی با کیفیت پایین میتواند در درازمدت باعث خرابیهای مکرر و کاهش عمر مفید دستگاه شود. انتخاب قطعاتی که استانداردهای کیفی لازم را داشته باشند، نقش مهمی در جلوگیری از خرابی دارد.

نکته عملی: به دنبال تأمینکنندگان معتبری نظیر مدارپرداز مراجعه کنید و از قطعاتی استفاده کنید که گارانتی و تضمین کیفیت دارند.

نتیجهگیری

پیشگیری از خرابیهای دستگاههای CNC نیازمند رعایت مجموعهای از اقدامات منظم و دقیق است. از تعمیرات منظم و روغنکاری تا آموزش کارکنان و بررسیهای دقیق، هر یک از این مراحل میتواند به افزایش طول عمر و کارایی دستگاه کمک کند. با انجام این روشها نه تنها هزینههای تعمیر و نگهداری کاهش مییابد، بلکه کیفیت تولید نیز بهبود مییابد و از توقفات ناگهانی جلوگیری میشود.

بدون نظر