دستگاه CNC امروز فقط یک ماشین برش یا تراش نیست؛ بلکه هستهی اصلی تولید دقیق در بسیاری از صنایع محسوب میشود. از کارگاههای کوچک گرفته تا خطوط تولید سنگین، CNC نقش مستقیمی در کیفیت محصول، هزینه تولید، زمان تحویل و حتی ایمنی نیروی انسانی دارد.

اما مسئله اینجاست که بسیاری از مشکلات، توقفها و هزینههای سنگین CNC نه بهدلیل ذات دستگاه، بلکه بهخاطر شناخت ناقص از عملکرد، قطعات، نگهداری و عیبیابی آن ایجاد میشوند. به همین دلیل، در این مقاله تلاش کردهایم یک مرجع جامع و کاربردی ارائه دهیم که شما را از مرحله شناخت پایه CNC تا تصمیمگیری تخصصی درباره تعمیر، نگهداری یا حتی عدم صرفه اقتصادی تعمیر دستگاه همراهی کند.

در ادامه این راهنما، بهصورت ساختاریافته به موضوعاتی مانند:

- تعریف و چیستی CNC

- نحوه عملکرد و مکانیزم کاری

- قطعات اصلی و نقش هرکدام

- ایمنی، نگهداری و سرویس دورهای

- عیبیابی الکترونیکی و مشکلات رایج

- و نهایتاً تصمیمگیری اقتصادی درباره تعمیر دستگاه CNC

میپردازیم و هر بخش، به مقالات تخصصیتر (کلاسترها) لینک داده میشود تا در صورت نیاز، بتوانید عمیقتر وارد هر موضوع شوید.

CNC چیست؟ (تعریف و چیستی دستگاه CNC)

درباره اینکه CNC چیست باید به دو مورد اشاره کنیم. تعریف CNC و تعریف دستگاه. CNC مخفف Computer Numerical Control است و بهجای اینکه اپراتور مسیر حرکت ابزار را دستی کنترل کند، دستگاه بر اساس دستورات عددی و برنامهریزیشده (مثل G-code) حرکت میکند و عملیات ماشینکاری را با دقت و تکرارپذیری بالا انجام میدهد.

تفاوت کلیدی CNC با روشهای سنتی این است که CNC صرفاً یک «ماشین» نیست؛ یک سیستم یکپارچه شامل کنترلر، بخشهای حرکتی (موتور/درایو/محورها)، اجزای مکانیکی (ریلها، اسپیندل و سازه)، و زیرساخت الکتریکی–الکترونیکی است که همه با هم کار میکنند تا فرمان دیجیتال به خروجی فیزیکی دقیق تبدیل شود.

همین ماهیت سیستمی باعث میشود در عمل، کیفیت تولید، سرعت، میزان خطا و حتی هزینه تعمیر و نگهداری، تابع «شناخت درست ساختار CNC» باشد؛ یعنی اگر CNC را فقط بهعنوان یک دستگاه برش/تراش ببینیم، در زمان تنظیم، سرویس یا عیبیابی معمولاً به خطا میرویم و ریشه مشکل را اشتباه تشخیص میدهیم.

مقایسه ماشینهای سنتی و CNC نشاندهنده گذار از تولید مهارتمحور به تولید دادهمحور است. CNC با دقت تکرارپذیر بالا، بهرهوری بیشتر و کاهش وابستگی به اپراتور، کیفیت و کنترل سیستماتیکتری نسبت به روشهای دستی فراهم میکند.

مقاله جامع چیستی دستگاه cnc – مدار پرداز

پایهایترین نتیجه این تعریف این است که CNC را باید مثل یک «زنجیره» دید: برنامه → کنترلر → درایو/موتور → محور/مکانیک → خروجی نهایی. هر جا خروجی دچار مشکل شود (دقت پایین، آلارم، لرزش، توقف، خطای تکرارپذیری)، الزاماً مشکل «از همانجا» نیست؛ ممکن است ریشه در حلقه قبل یا بعد باشد. به همین دلیل، در ادامه مقاله وارد مکانیزم عملکرد، اجزا، نگهداری و عیبیابی میشویم تا بتوانید هم درست تصمیم بگیرید «چه چیزی را بررسی کنید»، هم بدانید «چه زمانی پای تعمیر تخصصی وسط است».

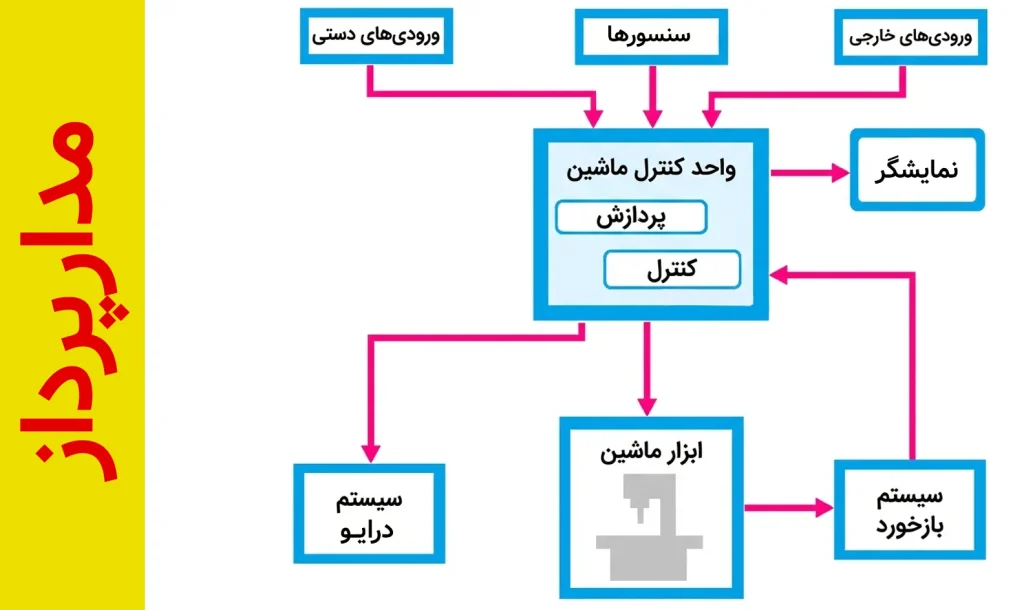

مکانیزم و نحوه کارکرد دستگاه CNC

عملکرد دستگاه CNC بر پایه تبدیل «دستور دیجیتال» به «حرکت مکانیکی دقیق» شکل میگیرد. این فرآیند با دریافت برنامه ماشینکاری (معمولاً G-code) آغاز میشود؛ برنامهای که مسیر حرکت، سرعت، شتاب و ترتیب عملیات را تعریف میکند. کنترلر CNC این دستورات را تحلیل کرده و آنها را به فرمانهای کنترلی قابل اجرا برای درایوها و موتورها تبدیل میکند. سپس سروو موتورها یا استپ موتورها محورها را در راستاهای مشخص حرکت میدهند و همزمان، بازخورد موقعیت از طریق انکودرها به کنترلر بازمیگردد تا دقت حرکت بهصورت پیوسته اصلاح شود. این حلقهی فرمان و بازخورد باعث میشود حرکت ابزار نهتنها دقیق، بلکه پایدار و تکرارپذیر باشد؛ موضوعی که اساس برتری CNC نسبت به روشهای سنتی است.

خلاصه سریع برای درک مکانیزم عملکرد CNC

- شروع فرآیند با برنامه ماشینکاری (G-code)

- تحلیل دستورات توسط کنترلر CNC

- تبدیل دستور دیجیتال به فرمان حرکتی

- اجرای حرکت توسط درایو و موتورها

- حرکت محورها در راستاهای X، Y، Z (و محورهای دورانی در صورت وجود)

- دریافت بازخورد موقعیت از انکودرها

- اصلاح لحظهای حرکت برای حفظ دقت

- تعامل همزمان اسپیندل، ابزار و قطعهکار

- برای اطلاعات بیشتر از نقش هر قطعه بخوانید: «قطعات اصلی دستگاه CNC و نحوه کار»

درک این مکانیزم یک نکته کلیدی را روشن میکند: در CNC، «خطا» معمولاً یک علت ساده ندارد. وقتی دقت کاهش پیدا میکند، آلارم ظاهر میشود یا حرکت غیرعادی دیده میشود، مشکل میتواند از برنامه، کنترلر، درایو، موتور، انکودر یا حتی بخش مکانیکی باشد. به همین دلیل، در ادامه مقاله بهصورت جداگانه وارد بررسی قطعات، نگهداری و سپس عیبیابی میشویم تا بتوان تشخیص داد مشکل در کدام بخش از این زنجیره ایجاد شده و آیا با تنظیم و سرویس حل میشود یا نیاز به تعمیر تخصصی دارد.

قطعات اصلی دستگاه CNC و نقش هرکدام

دستگاه CNC از مجموعهای از قطعات الکترومکانیکی و کنترلی تشکیل شده که عملکرد صحیح آنها کاملاً به هم وابسته است. برخلاف تصور رایج، خرابی یا افت عملکرد CNC معمولاً به یک قطعه خاص محدود نمیشود، بلکه نتیجهی اختلال در تعامل بین اجزا است. کنترلر نقش تصمیمگیرنده را دارد، درایو و موتور وظیفه تبدیل فرمان به حرکت را بر عهده دارند، بخش مکانیکی دقت و پایداری حرکت را حفظ میکند و سیستم الکتریکی–الکترونیکی انرژی و سیگنال پایدار را فراهم میسازد. شناخت نقش هرکدام از این اجزا، پایهی اصلی عیبیابی اصولی و جلوگیری از تعمیرات اشتباه و پرهزینه است.

چکلیست قطعات اصلی CNC

- کنترلر CNC (Controller): مغز دستگاه؛ پردازش برنامه و صدور فرمان

- درایو (Servo / Step Drive): تبدیل فرمان کنترلی به توان قابل استفاده برای موتور

- موتورها (Servo / Step Motor): ایجاد حرکت دقیق محورها

- انکودر (Encoder): ارسال بازخورد موقعیت و سرعت به کنترلر

- اسپیندل (Spindle): ایجاد حرکت دورانی ابزار و تعیین کیفیت برش

- بخش مکانیکی: ریلها، بالاسکروها، سازه و شاسی

- پاور ساپلای: تأمین ولتاژ پایدار برای بخشهای مختلف

- تابلو برق و کابلکشی: انتقال ایمن انرژی و سیگنال

نکته مهم اینجاست که بسیاری از خطاهای ظاهراً «نرمافزاری» یا «کنترلی»، ریشه در قطعات فیزیکی دارند؛ مثلاً نویز در کابلکشی یا افت ولتاژ پاور میتواند باعث آلارمهای کنترلی شود. به همین دلیل، در ادامه مقاله و در بخشهای عیبیابی، قطعات الکترونیکی و مکانیکی بهصورت هدفمند بررسی میشوند تا مشخص شود چه زمانی تنظیم و سرویس کافی است و چه زمانی تعمیر یا تعویض قطعه اجتنابناپذیر خواهد بود.

انواع کاربردهای CNC در صنایع مختلف

دستگاه CNC یک راهحل واحد برای همه صنایع نیست و نمیتوان آن را راه حل جامع برای هر صنعتی دانست؛ بلکه بسته به نوع متریال، دقت موردنیاز، سرعت تولید و شرایط کاری، شکل و پیکربندی آن تغییر میکند. تفاوت در نوع اسپیندل، توان موتور، ساختار مکانیکی و حتی منطق کنترلی باعث میشود هر CNC برای یک کاربرد مشخص بهینه باشد. به همین دلیل، شناخت کاربرد CNC فقط جنبه معرفی ندارد، بلکه مستقیماً بر انتخاب دستگاه، تنظیمات، نوع نگهداری و حتی الگوی خرابیها تأثیر میگذارد. بسیاری از مشکلات فنی زمانی رخ میدهند که دستگاه در کاربردی فراتر یا متفاوت از طراحی اولیه خود استفاده میشود.

کاربردهای رایج CNC

- CNC فلزکاری: تراش، فرز، پانچ و ماشینکاری دقیق قطعات فلزی

- CNC چوب: برش، حکاکی و ساخت قطعات دکوراتیو و صنعتی

- CNC سنگ: برش و فرمدهی سنگهای ساختمانی و تزئینی

- CNC قالبسازی: تولید قالبهای صنعتی با دقت بالا

- CNC صنایع خاص: پزشکی، الکترونیک، قطعات ظریف و سفارشی

- تفاوت کاربردها = تفاوت در استهلاک، تنظیمات و خرابیها

- بررسی جزئیتر هر حوزه: «کاربردهای CNC در صنایع مختلف»

نکته کلیدی این است که کاربرد دستگاه CNC، فقط مشخصکننده «چه کاری انجام میدهد» نیست؛ بلکه تعیین میکند چه قطعاتی بیشتر تحت فشار هستند، چه نوع خطاهایی محتملترند و نگهداری باید با چه اولویتی انجام شود. به همین دلیل، در بخشهای بعدی مقاله، وقتی به ایمنی، نگهداری و عیبیابی میرسیم، تفاوت کاربردها را در تحلیل مشکلات در نظر میگیریم تا تصمیمگیری فنی واقعبینانهتری داشته باشید.

ارتباط CNC و PLC در سیستمهای صنعتی

در بسیاری از خطوط صنعتی، دستگاه CNC بهصورت مستقل کار نمیکند، بلکه بخشی از یک سیستم بزرگتر اتوماسیون است که PLC نقش هماهنگکننده آن را بر عهده دارد. CNC مسئول اجرای دقیق عملیات ماشینکاری است، در حالی که PLC وظیفه کنترل فرآیندهای جانبی مانند جابهجایی قطعه، ایمنی، اینترلاکها، سنسورها و ارتباط با سایر تجهیزات را دارد. این تفکیک وظایف باعث میشود سیستم هم انعطافپذیرتر باشد و هم ایمنتر؛ اما در عین حال، هرگونه اختلال در ارتباط CNC و PLC میتواند منجر به توقف خط، آلارمهای غیرمنتظره یا رفتار ناپایدار دستگاه شود. به همین دلیل، درک رابطه این دو سیستم برای عیبیابی صنعتی ضروری است.

نتیجه مهم این است که هنگام بروز خطا، نباید همیشه منبع مشکل را در خود CNC جستوجو کرد. در بسیاری از موارد، آلارم یا توقف دستگاه ناشی از شرایطی است که PLC تشخیص داده و برای حفظ ایمنی یا هماهنگی خط، فرمان توقف صادر کرده است. بنابراین، در ادامه مقاله و بهویژه در بخشهای عیبیابی، همواره باید CNC و PLC را بهعنوان دو جزء مکمل یک سیستم واحد در نظر گرفت، نه دو سیستم جدا از هم.

نکات ایمنی کار با دستگاه CNC

ایمنی در کار با دستگاه CNC فقط بهمعنای جلوگیری از آسیب به اپراتور نیست، بلکه نقش مستقیمی در سلامت دستگاه، کیفیت تولید و جلوگیری از توقفهای ناگهانی دارد. CNC بهدلیل سرعت بالا، توان مکانیکی و حضور سیستمهای الکتریکی، در صورت بیتوجهی میتواند منبع خطرات جدی باشد. بسیاری از حوادث و خرابیها نه بهدلیل نقص فنی، بلکه بهعلت رعایت نکردن اصول ایمنی پایه رخ میدهند؛ اصولی که اگر بهدرستی اجرا شوند، هم از نیروی انسانی محافظت میکنند و هم عمر مفید دستگاه را افزایش میدهند.

چکلیست ایمنی کار با CNC

- استفاده از تجهیزات حفاظت فردی (عینک، دستکش مناسب، کفش ایمنی)

- اطمینان از عملکرد صحیح حفاظها و اینترلاکها

- عدم دخالت دست یا ابزار در حین حرکت محورها

- بررسی وضعیت ابزار و قطعه قبل از شروع عملیات

- رعایت فاصله ایمن از اسپیندل و قطعات در حال چرخش

- خاموش کردن دستگاه قبل از هرگونه تنظیم مکانیکی یا الکتریکی

- آموزش صحیح اپراتور قبل از کار با دستگاه

- بررسی نقش سیستمهای ایمنی در PLC و CNC

رعایت این نکات ساده اما حیاتی باعث میشود بسیاری از خطاهای ثانویه—مانند آسیب به ابزار، خرابی اسپیندل یا آلارمهای ناگهانی—اصلاً بهوجود نیایند. از نگاه فنی، ایمنی بخشی جدا از عملکرد CNC نیست، بلکه یکی از پایههای پایداری سیستم است. به همین دلیل، در ادامه مقاله و هنگام بررسی نگهداری و عیبیابی، فرض بر این است که اصول ایمنی رعایت شدهاند؛ در غیر این صورت، هر تحلیل فنی میتواند گمراهکننده باشد.

چکلیست مراقبت و نگهداری دستگاه CNC

نگهداری دستگاه CNC فقط یک کار پیشگیرانه نیست، بلکه یکی از مؤثرترین راهها برای کاهش خرابی، افزایش دقت و جلوگیری از هزینههای سنگین تعمیرات است. بسیاری از مشکلات الکترونیکی و مکانیکی CNC بهمرور زمان و بهدلیل آلودگی، سایش یا تنظیم نبودن اجزا ایجاد میشوند، نه بهصورت ناگهانی. نگهداری منظم باعث میشود این مشکلات قبل از تبدیل شدن به آلارم یا توقف خط تولید شناسایی و کنترل شوند. در عمل، تفاوت بین یک CNC پایدار و یک CNC پرخطا، اغلب در کیفیت برنامه نگهداری آنهاست.

چکلیست خلاصه پایه نگهداری CNC

- بازرسی روزانه:

بررسی ظاهری دستگاه، صداهای غیرعادی، وضعیت ابزار و قطعهکار - نگهداری هفتگی:

تمیزکاری ریلها، بررسی کابلها و اتصالات، کنترل سطح روانکار - سرویس ماهانه:

روانکاری بالاسکروها و ریلها، بررسی عملکرد فنها و پاور - بازرسی دورهای الکتریکی:

کنترل تابلو برق، سفت بودن ترمینالها، نشانههای نویز یا گرما - کنترل دقت:

بررسی لقی محورها و صحت حرکت در صورتهای حساس - برای جزئیات فنی بیشتر: «چک لیست کامل نگهداری و مراقبت از دستگاه CNC؛ روزانه، هفتگی، ماه»

نکته کلیدی این است که نگهداری صحیح، مستقیماً فرآیند عیبیابی را سادهتر میکند. وقتی دستگاه بهصورت منظم سرویس شده باشد، در صورت بروز خطا، دامنه احتمالات بسیار محدودتر میشود و تشخیص ریشه مشکل سریعتر و دقیقتر انجام میگیرد. به همین دلیل، در بخش بعدی مقاله وارد موضوع عیبیابی و تعمیر دستگاه CNC میشویم؛ جایی که فرض میکنیم نگهداری پایه انجام شده و حالا باید منبع واقعی خطا را پیدا کنیم.

نحوه عیبیابی و تعمیر دستگاه CNC

عیبیابی دستگاه CNC یک فرآیند مرحلهای است، نه یک واکنش سریع و حدسی. برخلاف تصور رایج، دیدن آلارم یا توقف دستگاه بهمعنای خرابی مستقیم یک قطعه نیست؛ بلکه معمولاً نتیجهی یک اختلال در زنجیره «برنامه، کنترل، الکترونیک یا مکانیک» است. عیبیابی اصولی از مشاهده علائم شروع میشود، سپس با بررسی شرایط کاری، پیامهای آلارم و رفتار دستگاه ادامه پیدا میکند و در نهایت به تست هدفمند بخشهای مشکوک میرسد. هرچه این فرآیند ساختارمندتر انجام شود، احتمال تعمیر اشتباه، تعویض غیرضروری قطعه و افزایش هزینه کمتر خواهد بود.

چکلیست عیبیابی و تعمیر CNC

- بررسی پیام آلارم و کد خطا قبل از هر اقدام

- ثبت شرایط بروز خطا (زمان، بار کاری، نوع عملیات)

- بررسی اولیه تنظیمات و برنامه ماشینکاری

- تفکیک مشکل به یکی از حوزهها: نرمافزاری، الکتریکی، مکانیکی

- کنترل ولتاژها، اتصالات و وضعیت پاور

- بررسی عملکرد موتور، درایو و انکودر در صورت نیاز

- تست مرحلهای بهجای تعویض سریع قطعه

مرجع تخصصی تعمیر دستگاه CNC

نکته مهم در تعمیر CNC این است که سرعت عمل همیشه بهمعنای دقت نیست. بسیاری از تعمیرات پرهزینه زمانی رخ میدهند که بدون تشخیص درست، یک قطعه سالم تعویض میشود یا علت اصلی خطا نادیده گرفته میشود. به همین دلیل، در بخشهای بعدی مقاله بهصورت مشخص روی مشکلات الکترونیکی رایج و سپس عیبیابی الکترونیکی تخصصی تمرکز میکنیم؛ جایی که بیشترین خطاهای تشخیصی و هزینههای ناخواسته اتفاق میافتد.

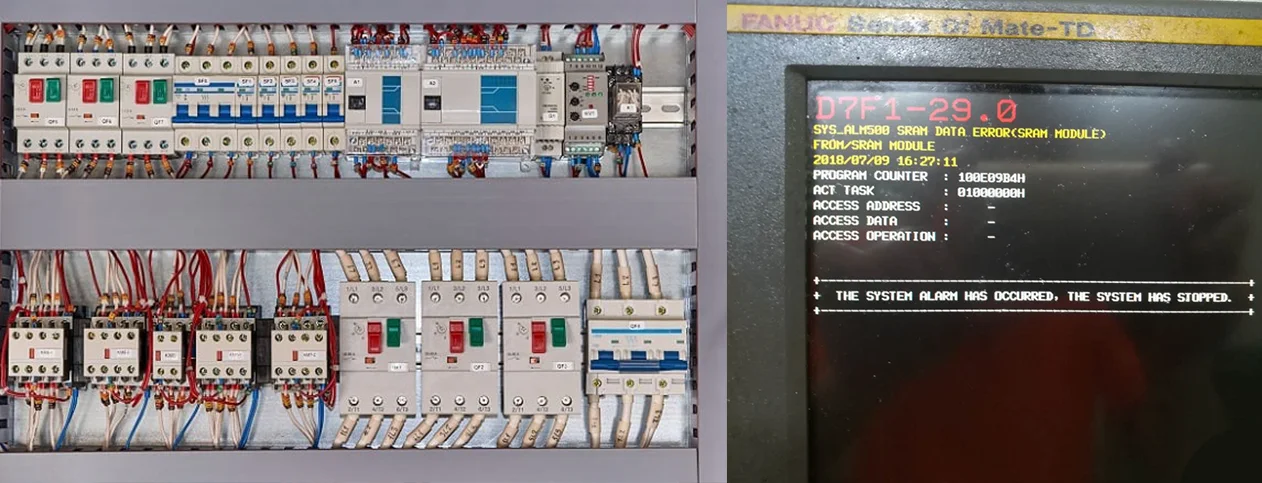

مشکلات الکترونیکی رایج دستگاه CNC

بخش قابلتوجهی از توقفها و آلارمهای دستگاه CNC ریشه الکترونیکی دارند. این مشکلات معمولاً بهصورت ناگهانی ظاهر میشوند، اما در اغلب موارد حاصل فرسودگی تدریجی، نویز الکتریکی، ناپایداری تغذیه یا اختلال در ارتباط بین اجزا هستند. نکته مهم اینجاست که خطاهای الکترونیکی CNC اغلب علائمی مشابه ایجاد میکنند، در حالی که علت واقعی آنها متفاوت است. به همین دلیل، بدون شناخت الگوهای رایج خرابی الکترونیکی، احتمال تشخیص اشتباه و تعویض غیرضروری قطعات بسیار بالا خواهد بود.

چکلیست مشکلات الکترونیکی رایج CNC

- خرابی یا ناپایداری پاور ساپلای و افت ولتاژ

- آلارمهای سروو و درایو بدون بار مکانیکی مشخص

- نویز الکتریکی ناشی از ارت نامناسب یا کابلکشی غیراصولی

- قطع و وصل شدن سیگنالهای انکودر

- داغ شدن غیرعادی بردها یا ماژولها

- خطاهای متناوب که با ریست موقت برطرف میشوند

- اختلال در ارتباط CNC با PLC یا تجهیزات جانبی

شناخت این مشکلات رایج کمک میکند قبل از ورود به تعمیرات سنگین، مسیر تشخیص محدود شود و از تصمیمهای پرهزینه جلوگیری گردد. بسیاری از این خطاها با اصلاح ارت، تعویض کابل، تنظیم ولتاژ یا سرویس ساده برطرف میشوند، اما اگر نادیده گرفته شوند، میتوانند به خرابی جدی بردها یا درایوها منجر شوند. به همین دلیل، در بخش بعدی مقاله وارد عیبیابی الکترونیکی دستگاه CNC میشویم؛ جایی که روش برخورد صحیح با این مشکلات بهصورت مرحلهای بررسی میشود.

عیبیابی الکترونیکی دستگاه CNC

عیبیابی الکترونیکی CNC باید بر اساس منطق و ترتیب انجام شود، نه بر اساس حدس یا تجربه موردی. در این مرحله هدف پیدا کردن «ریشه خطا» است، نه صرفاً برطرف شدن موقت آلارم. سیستمهای الکترونیکی CNC بههمپیوستهاند و یک مشکل کوچک در تغذیه، ارتباط یا نویز میتواند بهصورت خطا در بخش دیگری ظاهر شود. به همین دلیل، عیبیابی اصولی از بررسی منبع تغذیه و سیگنالها شروع میشود و بهصورت مرحلهای به سمت بردها، درایوها و سنسورها پیش میرود تا از تعویض بیمورد قطعات جلوگیری شود.

چکلیست عیبیابی الکترونیکی CNC

- بررسی پایداری ولتاژ ورودی و پاور ساپلایها

- کنترل ارت و مسیر تخلیه نویز الکتریکی

- بررسی سلامت کابلها و کانکتورها

- مشاهده وضعیت LEDها و پیامهای تشخیصی در درایوها

- تست سیگنالهای انکودر و فیدبک

- بررسی دمای بردها و ماژولها

- حذف عوامل محیطی مانند رطوبت و آلودگی

نکته کلیدی این است که عیبیابی الکترونیکی باید همیشه مستندسازی شود؛ یعنی ثبت شود که چه تستی انجام شده و نتیجه چه بوده است. این کار نهتنها فرآیند تعمیر فعلی را دقیقتر میکند، بلکه در خرابیهای بعدی نیز مسیر تشخیص را کوتاهتر خواهد کرد. پس از این مرحله، تنها یک سؤال اساسی باقی میماند: آیا تعمیر دستگاه CNC از نظر فنی و اقتصادی بهصرفه است یا نه؟ که در بخش پایانی مقاله به آن پاسخ داده میشود.

چه زمانی تعمیر دستگاه CNC بهصرفه نیست؟

همه خرابیهای CNC الزاماً نباید به تعمیر ختم شوند. در برخی شرایط، ادامه تعمیر یک دستگاه قدیمی یا فرسوده میتواند هزینهای بیشتر از ارزش واقعی آن ایجاد کند و حتی باعث توقفهای مکرر و کاهش بهرهوری شود. تصمیمگیری در این مرحله باید بر اساس ترکیبی از عوامل فنی، اقتصادی و عملیاتی انجام شود، نه صرفاً احساس وابستگی به دستگاه یا هزینه اولیهای که در گذشته پرداخت شده است. شناخت این مرز، یکی از مهمترین مهارتهای مدیریتی در نگهداری تجهیزات CNC است.

چکلیست تشخیص عدم صرفه تعمیر CNC

- عمر بالای دستگاه و فرسودگی عمومی اجزا

- هزینه تعمیر نزدیک یا بیشتر از ارزش دستگاه

- عدم دسترسی یا کمیابی قطعات الکترونیکی و کنترلی

- تکرار خرابیهای مشابه در بازههای کوتاه

- منسوخ شدن کنترلر یا تکنولوژی دستگاه

- کاهش دقت و کیفیت تولید حتی پس از تعمیر

- نیاز مداوم به تنظیم و توقفهای ناخواسته

- مقایسه با گزینههای نوسازی (Retrofit) یا جایگزینی

در چنین شرایطی، ادامه تعمیر میتواند یک تصمیم پرریسک باشد. گاهی نوسازی هدفمند (تعویض کنترلر، درایو یا سیستم کنترلی) یا حتی جایگزینی دستگاه، در بلندمدت هزینه کمتر و پایداری بیشتری ایجاد میکند. نکته مهم این است که این تصمیم باید پس از یک عیبیابی کامل و واقعبینانه گرفته شود؛ نه زودهنگام و نه با تأخیر. یک بررسی اصولی میتواند مشخص کند که آیا تعمیر هنوز توجیهپذیر است یا وقت تغییر است.

جمعبندی: CNC را بشناسید تا هزینه نپردازید

دستگاه CNC فقط یک ابزار تولید نیست، بلکه یک سیستم دقیق و بههمپیوسته است که عملکرد صحیح آن به شناخت درست، نگهداری اصولی و عیبیابی منطقی وابسته است. در این مقاله تلاش شد CNC از زاویهای کاربردی بررسی شود؛ از تعریف و نحوه کارکرد گرفته تا نقش قطعات، ایمنی، نگهداری، عیبیابی الکترونیکی و در نهایت تصمیمگیری درباره تعمیر یا عدم تعمیر دستگاه.

نکته مشترک تمام بخشها این است که بسیاری از مشکلات CNC قابل پیشگیری هستند؛ به شرط آنکه دستگاه بهدرستی استفاده شود، سرویس منظم داشته باشد و خطاها بهصورت سیستماتیک بررسی شوند. در مقابل، تعمیرات عجولانه یا تصمیمهای بدون تحلیل، معمولاً باعث افزایش هزینه، توقفهای تکراری و کاهش بهرهوری میشوند.

اگر CNC را بهعنوان یک «زنجیره کامل» ببینید—نه مجموعهای از قطعات جدا—میتوانید سریعتر ریشه مشکلات را تشخیص دهید، تصمیمهای فنی دقیقتری بگیرید و در نهایت، عمر مفید دستگاه و کیفیت تولید را افزایش دهید. مقالات کلاستر معرفیشده در این راهنما، برای همین هدف طراحی شدهاند: مطالعه عمیقتر، تصمیمگیری آگاهانهتر و مدیریت بهتر دستگاه CNC.