کنترلرهای CNC شرکت فانوک FANUC از پرکاربردترین و قابلاعتمادترین سیستمهای کنترل در صنعت ماشینکاری هستند. اما حتی این سیستمهای پیشرفته نیز گاهی دچار خطا، آلارم و اختلال عملکرد میشوند که اگر بهدرستی عیبیابی نشوند، میتوانند باعث توقف خط تولید و خسارات قابلتوجهی شوند.

این مقاله، یک راهنمای جامع و کاربردی برای عیبیابی کنترلرهای FANUC است که به زبان ساده و عملی، رایجترین مشکلات، کدهای خطا، روشهای رفع آنها و نکاتی برای پیشگیری از بروز مجدد خطا را توضیح میدهد. چه یک اپراتور تازهکار باشید، چه یک تکنسین تعمیر و نگهداری یا حتی یک مهندس برنامهنویس CNC، این راهنما به شما کمک میکند تا سریعتر، دقیقتر و مطمئنتر مشکل دستگاه خود را شناسایی و حل کنید.

در ادامه با ما همراه باشید تا مهمترین خطاهای FANUC، روشهای ریست، نکات ایمنی و چکلیستهای مرحلهای را مرور کنیم.

جدول چکلیست عیبیابی کنترلرهای فانوک FANUC

به صورت خلاصه، شما میتوانید چک لیست زیر را به عنوان یک خلاصه از محتوایی که در ادامه ارائه میشود داشته باشید.

| نوع مشکل | موارد بررسی اولیه | توضیحات |

|---|---|---|

| دستگاه روشن نمیشود | ۱. بررسی برق ورودی ۲. فیوزها و کلید اضطراری ۳. منبع تغذیه (PSU) | اگر صفحه نمایش روشن نمیشود، ابتدا تغذیه و فیوزها بررسی شوند. |

| آلارم سروو (مثل 401) | ۱. کابل انکودر ۲. اتصال موتور و درایو ۳. تنظیم پارامترها | آلارمهای مرتبط با موقعیتیابی یا سرعت معمولاً از سنسور و انکودر ناشی میشوند. |

| حرکت نکردن محورها | ۱. کلید حالت محور (Jog / MDI) ۲. آلارم overtravel ۳. سوئیچهای محدودکننده | گاهی سوئیچ فیزیکی محور یا پارامتر نرمافزاری مانع حرکت میشود. |

| عدم خواندن برنامه | ۱. بررسی حافظه ۲. تنظیمات فرمت فایل ۳. اتصالات RS232 یا USB | اگر برنامه از روی حافظه داخلی یا خارجی اجرا نمیشود، تنظیمات بررسی شود. |

| آلارم اورتراول (OT) | ۱. وضعیت فیزیکی محور ۲. ریست آلارم ۳. تنظیم مجدد صفر ماشین (Reference) | برخورد محور به انتهای مجاز حرکتی باعث OT میشود. |

| مشکل در بوت سیستم | ۱. باتری حافظه ۲. پارامترهای سیستم ۳. کابلهای صفحه نمایش و بردها | خطای بوت معمولاً به مشکل در حافظه یا سختافزار کنترلر مربوط است. |

| ارتباط نگرفتن با PLC | ۱. کابل ارتباطی ۲. تنظیم پروتکل ۳. بررسی IP یا آدرس دستگاه | اگر ارتباط بین کنترلر و PLC قطع شود، ورودی/خروجیها عمل نمیکنند. |

حال بیایید به صورت مفصل و جامع به موضوع عیب یابی کنترلرهای فانوک بپردازیم.

دستهبندی مشکلات کنترلرهای FANUC

برای عیبیابی مؤثر کنترلرهای فانوک FANUC، شناخت درست نوع مشکل بسیار حیاتی است. بسیاری از کاربران بدون تحلیل دقیق، سراغ بررسی یا تعویض قطعات میروند که نهتنها هزینهبر است بلکه ممکن است منجر به اشتباه در تشخیص شود. در این بخش، مشکلات رایج کنترلرهای FANUC را به چهار دسته اصلی تقسیم میکنیم تا مسیر عیبیابی مشخصتر و هدفمندتر باشد.

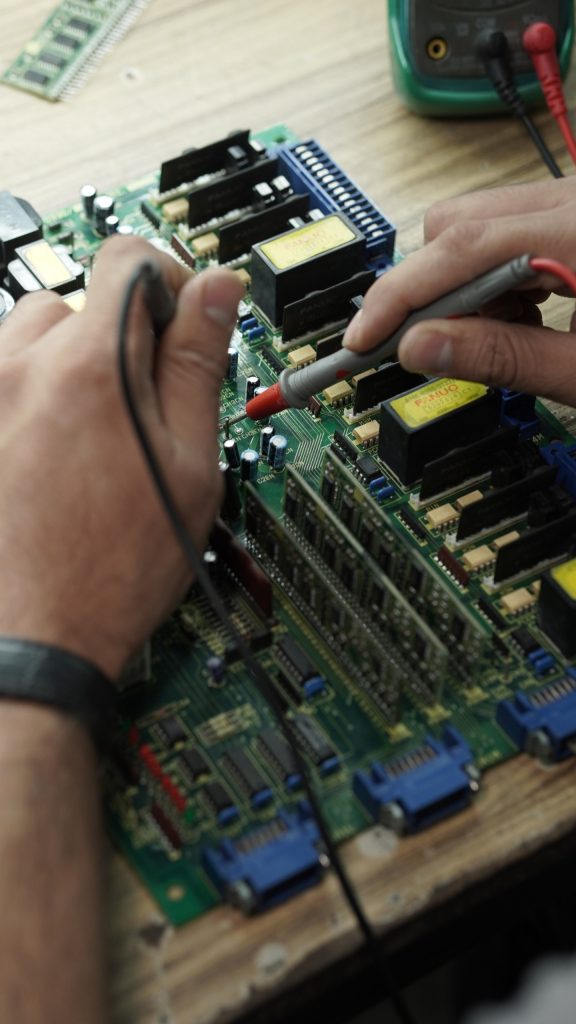

مشکلات سختافزاری

این دسته از مشکلات زمانی رخ میدهد که یکی از اجزای فیزیکی سیستم دچار نقص شده باشد. ایرادات سختافزاری معمولاً قابل مشاهده یا قابل اندازهگیری هستند و ممکن است منجر به روشن نشدن دستگاه یا نمایش ندادن تصویر شوند.

حتما بخوانید: وقتی کنترلر فانوک FANUC بالا نمیاید چکار کنیم؟

برخی از مشکلات رایج سختافزاری عبارتند از:

- خرابی یا اتصالی در برد اصلی کنترلر (Main Board)

- آسیبدیدگی کابلهای داخلی (مانند کابلهای بین بردها یا کابل مانیتور)

- روشن نشدن یا ریست شدن متوالی صفحه نمایش HMI

- نقص در منبع تغذیه یا نوسانات برق ورودی به دستگاه

- خرابی بردهای ورودی/خروجی یا کارتهای افزونه

مشکلات نرمافزاری

مشکلات نرمافزاری به مواردی مربوط میشود که سیستم از نظر فیزیکی سالم است اما عملکرد منطقی یا پردازش اطلاعات دچار اختلال شده است. این خطاها اغلب بهصورت آلارم، بوت ناقص یا اجرای نادرست برنامه ظاهر میشوند.

مهمترین مشکلات نرمافزاری شامل موارد زیر است:

- نمایش آلارمهای مختلف (مانند آلارم 401، 414 یا OT)

- بوت ناقص سیستم یا گیر کردن در صفحه راهاندازی

- پاک شدن حافظه برنامه به دلیل خرابی باتری یا ریست اشتباه

- اجرای ناقص یا نادرست برنامههای G-code به علت خطای نگارشی یا پارامتر اشتباه

- تداخل در پارامترهای ماشینابزار که باعث عملکرد نادرست کنترلر میشود

مشکلات ارتباطی

در بسیاری از موارد، کنترلر FANUC به دلیل اختلال در ارتباط با سایر اجزای سیستم دچار خطا میشود. این اجزا میتوانند PLC خارجی، کامپیوتر مرکزی، ابزارهای جانبی یا درایوهای جداگانه باشند. اختلال در پروتکلهای ارتباطی میتواند باعث قطع فرمان، عدم دریافت سیگنال یا آلارم شود.

برخی از مشکلات رایج ارتباطی عبارتند از:

- قطع ارتباط سریال (RS232) با سیستم مدیریت فایل یا کامپیوتر

- عدم شناسایی فلش مموری یا کارت حافظه خارجی

- تداخل در ارتباط شبکه با سایر دستگاههای CNC یا HMI

- خطای ارتباطی با PLC یا برد I/O که باعث از کار افتادن ورودیها و خروجیها میشود

- آدرسدهی اشتباه در تنظیمات پروتکل یا IP در سریهای پیشرفته FANUC

مشکلات مربوط به سروو و اسپیندل

بخش سروو و اسپیندل از حیاتیترین اجزای یک سیستم CNC است و کوچکترین ایراد در آن میتواند حرکت محور را مختل کند یا باعث توقف دستگاه شود. این نوع مشکلات معمولاً با آلارمهای خاص همراه هستند و نیاز به بررسی دقیق انکودر، کابلها و پارامترهای حرکتی دارند.

مهمترین مشکلات این بخش عبارتند از:

- آلارمهای سروو مانند 401، 414، 417 یا 424 که نشاندهنده خطای محور هستند

- سروو آماده نمیشود یا موتور قفل میماند (Servo Not Ready)

- صدای غیرعادی از موتور یا اسپیندل در هنگام راهاندازی

- عدم پاسخگویی محور به دستورات Jog یا MDI

- خطای موقعیتیابی یا عدم برگشت به نقطه مرجع

با شناخت دقیق این دستهبندیها، در ادامه مقاله به بررسی دقیقتر هر دسته، آلارمهای رایج مربوط به آن، و راهحلهای مرحلهبهمرحله برای رفع مشکل خواهیم پرداخت.

آلارمهای رایج کنترلر FANUC و روشهای رفع آنها

یکی از مهمترین راههای شناسایی مشکلات در کنترلرهای FANUC، توجه به آلارمها و کدهای خطایی است که روی نمایشگر ظاهر میشوند. این آلارمها معمولاً با یک کد عددی مشخص شدهاند و هرکدام نشاندهنده نوع خاصی از خطا، خرابی یا تداخل در عملکرد سیستم است. آشنایی با آلارمهای رایج، به کاربران کمک میکند تا بدون نیاز به تماس فوری با تکنسین یا خدمات پس از فروش، مشکل را بهدرستی شناسایی و در بسیاری از موارد برطرف کنند.

در این بخش، ابتدا به پرکاربردترین و پرتکرارترین آلارمها در دستگاههای FANUC اشاره میکنیم، سپس راهحلهای عملی برای رفع آنها را ارائه میدهیم.

آلارم 401 – Servo Alarm: X Excess Error

این آلارم معمولاً زمانی ظاهر میشود که موقعیت واقعی محور X با موقعیت هدف تفاوت زیادی دارد. دلایل اصلی این آلارم عبارتند از:

- خرابی کابل یا انکودر محور

- گیر کردن مکانیکی محور یا وجود مانع در مسیر حرکت

- افزایش ناگهانی بار یا اختلال در درایو سروو

راهحلهای پیشنهادی:

- بررسی آزاد بودن محور و روان بودن حرکت آن بهصورت دستی

- کنترل کابل انکودر از نظر پارگی یا شلشدگی

- ریست کردن آلارم و تست حرکت محور در حالت Jog با سرعت پایین

آلارم OT – Overtravel Alarm

این آلارم زمانی ظاهر میشود که یکی از محورها از محدوده حرکتی مجاز عبور کرده باشد. معمولاً به دلیل خطای برنامهنویسی یا عملیات دستی نادرست رخ میدهد.

راهحلهای پیشنهادی:

- قرار دادن سوئیچ انتخاب حالت در وضعیت «Jog»

- نگهداشتن دکمه OT Release (در صورت وجود) هنگام حرکت محور به جهت مخالف

- اصلاح موقعیت نقطه مرجع و بازبینی تنظیمات نرمافزاری محدودکنندهها

آلارم 414 – Servo Alarm: Detection Error

این آلارم نشاندهنده اختلال در تشخیص موقعیت یا سرعت محور است. اغلب به علت خرابی انکودر، برد فیدبک یا نویز الکتریکی ظاهر میشود.

راهحلهای پیشنهادی:

- بررسی اتصال کابل انکودر و تمیز کردن کانکتورها

- تست انکودر با دستگاه یا نرمافزار FANUC

- استفاده از کابلهای شیلددار برای کاهش نویز

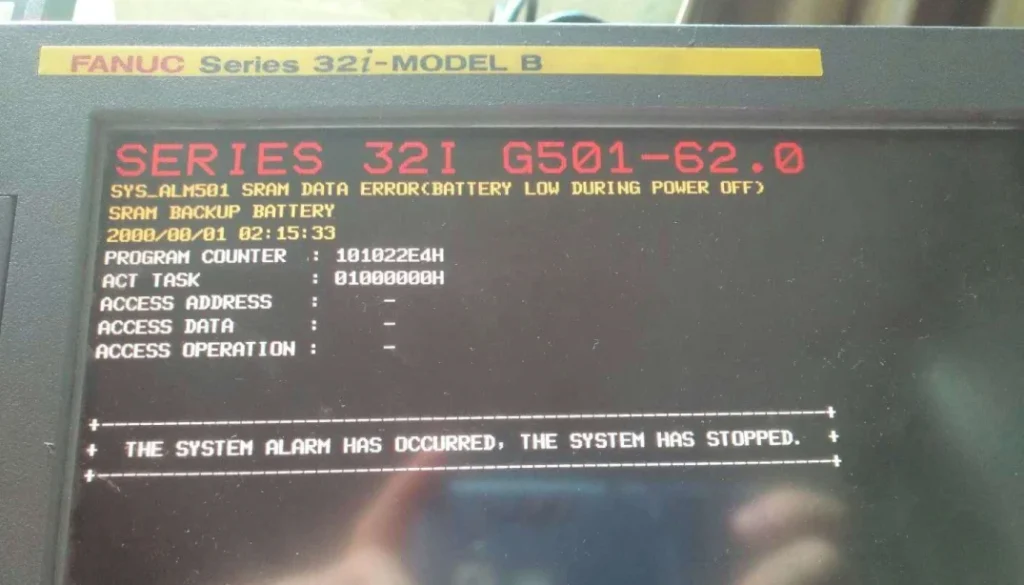

آلارم 927 – Battery Low / SRAM Data Unusable

زمانی که باتری بکآپ کنترلر ضعیف یا قطع شود، این آلارم نمایش داده میشود. گاهی هم بعد از تعویض باتری بدون رعایت شرایط لازم، اطلاعات SRAM از بین میرود.

راهحلهای پیشنهادی:

- تعویض باتری در حالیکه دستگاه روشن است تا برق قطع نشود

- ریست کردن آلارم پس از تعویض باتری

- در صورت از دست رفتن دادهها، بارگذاری مجدد پارامترها از نسخه پشتیبان

آلارم 300 – Spindle Alarm

خطاهای مربوط به موتور اسپیندل در قالب آلارمهای سری 300 ظاهر میشوند. ممکن است به دلیل اورلود، خطای دما، یا خرابی درایو اسپیندل باشد.

راهحلهای پیشنهادی:

- بررسی تهویه و فن خنککننده اسپیندل

- بررسی مقدار بار (Load) اسپیندل هنگام کار

- کنترل ولتاژ ورودی و پارامترهای محافظ درایو

در ادامه مقاله، به روشهای مرحلهبهمرحله برای ریست آلارمها و بازگشت دستگاه به حالت عملیاتی خواهیم پرداخت.

روشهای ریست آلارم در کنترلر FANUC

پس از شناسایی علت آلارم در کنترلر FANUC، مهمترین مرحله، ریست صحیح آن است. بسیاری از آلارمها با ریست ساده قابل پاک شدن هستند، اما برخی دیگر تنها پس از برطرف کردن ریشه مشکل پاک میشوند. بنابراین، بدون رفع علت اصلی آلارم، اقدام به ریست کردن ممکن است نهتنها بیاثر باشد، بلکه به کنترلر یا تجهیزات مکانیکی نیز آسیب وارد کند.

در ادامه این بخش، با روشهای استاندارد ریست آلارم در دستگاههای FANUC آشنا میشویم. این روشها ممکن است بسته به مدل کنترلر یا تنظیمات سازنده ماشین کمی تفاوت داشته باشند، اما در اغلب موارد قابلاستفاده هستند.

1. ریست آلارمهای عمومی (مانند 401، 414، 300)

آلارمهای عمومی که مربوط به سروو، انکودر، یا اسپیندل هستند، معمولاً از طریق پنل اپراتوری قابل ریست هستند.

مراحل:

- دستگاه را در وضعیت MDI یا JOG قرار دهید.

- کلید RESET روی پنل را فشار دهید.

- بررسی کنید که آلارم از صفحه نمایش حذف شده باشد.

- در صورت ادامه آلارم، منبع خطا (کابل، سنسور، یا پارامتر) را مجدداً بررسی کنید.

نکته: در برخی مدلها، کلید EMERGENCY STOP باید یک بار فشار داده و سپس آزاد شود تا ریست مؤثر انجام شود.

2. ریست آلارم Overtravel (OT)

آلارم OT نشان میدهد که محور از محدوده مجاز عبور کرده است. این آلارم با ریست معمولی پاک نمیشود و نیاز به حرکت محور در جهت مخالف دارد.

مراحل:

- سوئیچ حالت را در وضعیت JOG قرار دهید.

- همزمان کلید OT Release (اگر روی پنل موجود است) را نگه دارید.

- محور را در جهت مخالف Overtravel بهآرامی حرکت دهید.

- پس از بازگشت به محدوده مجاز، کلید RESET را فشار دهید.

در برخی کنترلرها، گزینه OT Release در صفحه نرمافزاری فعال میشود که باید انتخاب شود.

3. ریست آلارم مربوط به باتری و SRAM (مانند 927)

این آلارمها معمولاً پس از تعویض باتری یا قطع برق طولانیمدت ظاهر میشوند و نیازمند بازنشانی تنظیمات سیستم هستند.

مراحل:

- ابتدا باتری جدید را در حالی نصب کنید که دستگاه روشن باشد.

- پس از نصب، دستگاه را خاموش و دوباره روشن کنید.

- کلید RESET را فشار دهید و وارد منوی پارامترها شوید.

- بررسی کنید که دادههای مهم (مانند Zero Offset و Parameters) حذف نشده باشند.

- در صورت نیاز، فایل پشتیبان پارامترها را بارگذاری کنید.

در برخی موارد، لازم است از منوی System Initialization برای تنظیم مجدد حافظه استفاده شود (این کار باید با دقت و ترجیحاً توسط فرد آگاه انجام شود).

4. ریست آلارم ارتباطی (PLC، RS232، USB)

آلارمهای ناشی از ارتباطات معمولاً با ریست پنل حل نمیشوند، چون منبع مشکل خارجی است. برای ریست آنها باید ابتدا مشکل ارتباطی برطرف شود.

مراحل:

- کابل ارتباطی (مانند RS232 یا کابل شبکه) را جدا کرده و دوباره متصل کنید.

- بررسی کنید که تنظیمات ارتباطی (نرخ Baud، IP، پاریتی و…) صحیح باشد.

- پس از برطرف شدن مشکل، کنترلر را یک بار ریست یا خاموش/روشن کنید.

- در صورت نیاز، آلارم را از منوی Diagnostic پاکسازی کنید.

نکته پایانی در مورد ریست آلارمها

قبل از اقدام به ریست هر آلارمی، حتماً سعی کنید علت آن را شناسایی و رفع کنید. پاک کردن موقت یک آلارم، بدون رفع مشکل، ممکن است منجر به آسیب بیشتر به سیستم شود یا دستگاه را وارد حالت خطرناک کند. همچنین در پایان عملیات ریست، همیشه توصیه میشود یک بار نقطه مرجع (Reference Point) محورها بررسی و بازنشانی شود.

در ادامه مقاله به سراغ بخش مهم بعدی یعنی عیبیابی مشکلات سروو و اسپیندل بهصورت گامبهگام میرویم.

عیبیابی گامبهگام مشکلات سروو و اسپیندل در کنترلر FANUC

عملکرد دقیق و بدون اختلال سروو موتورها و اسپیندل، نقش حیاتی در دقت و کیفیت فرآیند ماشینکاری دارد. بروز خطا در این بخشها میتواند باعث توقف کامل دستگاه، کاهش دقت یا حتی آسیب مکانیکی شود. در این بخش، بهصورت گامبهگام به بررسی مشکلات الکترونیکی رایج در سیستمهای سروو و اسپیندل FANUC میپردازیم و موارد خارج از حوزه الکترونیک صرفاً جهت تکمیل لیست، بهصورت اشارهوار بیان میشوند.

مرحله اول: بررسی نوع آلارم مرتبط با سروو یا اسپیندل

در ابتدا باید مشخص شود که خطای اعلامشده مربوط به کدام بخش است:

- آلارمهای 401، 414، 417، 424 معمولاً مربوط به سروو هستند.

- آلارمهای 300 تا 319 به مشکلات اسپیندل اختصاص دارند.

ثبت دقیق کد آلارم و مشاهده همزمان عملکرد محور یا اسپیندل میتواند مسیر عیبیابی را تسهیل کند.

مرحله دوم: بررسی سروو موتور و درایو (Servo Amplifier)

در این مرحله، بخشهای الکترونیکی مرتبط با محورهای حرکتی مورد بررسی قرار میگیرند:

موارد قابل بررسی:

- بررسی سلامت کابلهای فیدبک انکودر: شل شدن یا نویز در این کابلها ممکن است آلارمهای ناپایدار ایجاد کند.

- کنترل کانکتورهای برق سهفاز ورودی به سروو آمپلیفایر: شلشدگی یا جرقه در این بخشها میتواند باعث خطا یا آسیب جدی شود.

- بررسی ترمینال زمین: نویز بالا یا اتصال ناقص به زمین ممکن است منجر به آلارمهای متناوب شود.

- چک کردن LED و کدهای خطای روی درایو سروو: بسیاری از مدلهای FANUC دارای چراغهای نشانگر وضعیت هستند که میتوانند اطلاعات دقیقی از خطا ارائه دهند.

مرحله سوم: بررسی الکترونیکی درایو اسپیندل

اسپیندل نیز از طریق یک درایو کنترل میشود که مشکلات آن در دسته خطاهای الکترونیکی جای میگیرد.

موارد قابل بررسی:

- بررسی وضعیت فن خنککننده درایو اسپیندل : خرابی فن میتواند باعث گرم شدن بیش از حد و آلارم دمایی شود.

- بررسی ولتاژ ورودی به درایو اسپیندل : نوسانات برق یا کاهش ولتاژ باعث ایجاد خطای داخلی در مدار تغذیه میشود.

- بررسی سیمکشی و کانکتورهای فرمان بین کنترلر و درایو اسپیندل : قطع یا نویز در سیگنالهای فرمان موجب رفتار ناپایدار میشود.

توجه: تعمیرات تخصصی و تست قطعات داخلی اسپیندل درایوها، خارج از این راهنماست و برای بررسی دقیق، توصیه میشود با مرکز تخصصی تعمیرات الکترونیکی FANUC مانند مدارپرداز تماس گرفته شود.

موارد غیرالکترونیکی (اشاره صرف بدون ورود به جزئیات)

برخی از مشکلات اسپیندل که خارج از محدوده تعمیرات الکترونیکی هستند شامل موارد زیرند:

- خرابی یاتاقانها یا بلبرینگها

- عدم تعادل مکانیکی شفت یا ابزارگیر

- خرابی یونیتهای خنککننده روغن یا هوا

- مشکلات ابزارگیر (ATC)

این دسته از موارد باید توسط تیم مکانیک یا خدمات ماشینسازی بررسی و برطرف شوند.

راهکارهایی برای جلوگیری از تکرار مشکل

حل کردن آلارمها و خطاها فقط بخشی از کار است. آنچه اهمیت بیشتری دارد، جلوگیری از تکرار همان خطاهاست؛ بهویژه در محیطهای تولیدی که توقف دستگاه میتواند منجر به زیان مالی یا کاهش بهرهوری شود. این بخش راهکارهایی را ارائه میدهد که میتواند احتمال بروز مجدد بسیاری از آلارمها و خطاهای رایج در کنترلرهای FANUC را بهطور چشمگیری کاهش دهد.

1. اشتباهات رایج اپراتورها و تعمیرکاران

بسیاری از آلارمها نه بهخاطر نقص فنی، بلکه بهدلیل اشتباهات انسانی یا ناآگاهی ایجاد میشوند. برخی از این موارد عبارتند از:

- خاموش کردن ناگهانی دستگاه از کلید اصلی (Main Breaker) بدون طی مراحل خاموشسازی از پنل

- جابهجایی یا نصب نادرست کابلهای انکودر، تغذیه یا شبکه هنگام تعمیر یا نگهداری

- عدم رعایت ترتیب صحیح در روشن کردن کنترلر، اسپیندل و سروو درایوها

- تعویض باتری SRAM یا باتری محورها هنگام خاموش بودن دستگاه که منجر به از دست رفتن اطلاعات میشود

- نوشتن برنامه G-Code بدون درک صحیح از ساختار برنامهنویسی که میتواند باعث خطاهای بوت، Overtravel یا آلارمهای فرمان شود

آگاهی از این خطاها و آموزش مستمر اپراتورها، مهمترین گام برای پیشگیری است.

2. نگهداری پیشگیرانه (Preventive Maintenance)

نگهداری پیشگیرانه یکی از مؤثرترین راهها برای جلوگیری از بروز خرابیهای ناگهانی در سیستمهای FANUC است. این کار نهتنها عمر تجهیزات را افزایش میدهد، بلکه باعث کاهش چشمگیر توقفات برنامهریزینشده نیز میشود.

برخی اقدامات کلیدی در نگهداری پیشگیرانه:

- بررسی منظم وضعیت فنها و فیلترهای تهویه داخل کابین برق جهت جلوگیری از گرمای بیش از حد

- سرویس دورهای کابلها و کانکتورها برای جلوگیری از سولفاته شدن، شلشدگی یا بریدگی

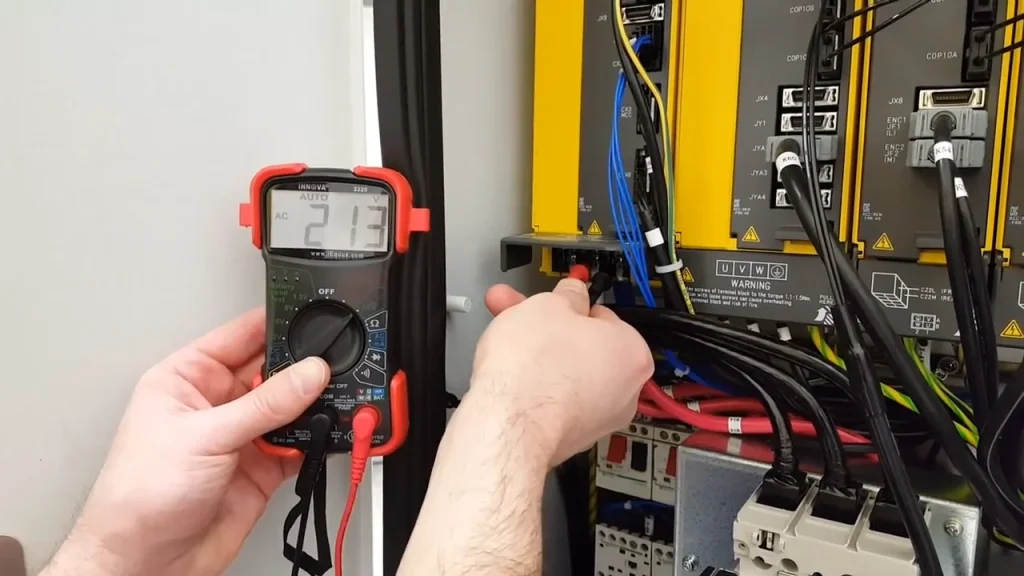

- تست ولتاژ ورودی و سلامت تغذیه درایوها و بردهای اصلی

- بررسی عملکرد UPS یا سیستمهای پشتیبان برق بهویژه برای کنترلرهایی که نسبت به افت ولتاژ حساس هستند

- ثبت و تحلیل آلارمهای تکرارشونده از طریق منوی تاریخچه (Alarm History) برای شناسایی روندها

- تعویض بهموقع باتری حافظه و باتری محورها طبق دستورالعمل کارخانه، ترجیحاً با دستگاه روشن

3. نکات ایمنی هنگام عیبیابی و رفع مشکل

هرچند هدف اصلی، بازگرداندن سریع عملکرد دستگاه است، اما این کار نباید به قیمت ایمنی اپراتور یا تجهیزات تمام شود. رعایت اصول ایمنی، بهویژه در زمان برخورد با مشکلات الکترونیکی یا اجزای پرخطر مانند اسپیندل، الزامی است.

نکات ایمنی مهم:

- قطع کامل برق دستگاه قبل از باز کردن کابین برق

- استفاده از دستکش عایق و ابزارهای ولتاژسنج ایمن در هنگام تست مدارات

- عدم لمس بردهای الکترونیکی با دست مرطوب یا بدون دستبند ضدالکتریسیته ساکن (ESD)

- بررسی وضعیت اتصال زمین (Earth) پیش از اتصال دوباره تجهیزات

- عدم انجام ریست آلارم بدون شناخت دقیق علت آن، خصوصاً در آلارمهای مربوط به سروو و اسپیندل

- همیشه دو نفره کار کردن در زمان عیبیابیهای حساس، بهویژه در شرایطی که نیاز به تست چرخش اسپیندل یا حرکت محورها وجود دارد

پیشگیری از تکرار خطا، از طریق آموزش، بازبینیهای منظم، و رعایت اصول ایمنی، کلید حفظ سلامت و پایداری سیستمهای کنترل FANUC است. بسیاری از تعمیرات پرهزینه را میتوان با همین اصول ساده اما مؤثر، بهراحتی پیشگیری کرد.

جمعبندی و معرفی خدمات مدارپرداز

در طول این راهنمای جامع، تلاش کردیم رایجترین مشکلات کنترلرهای FANUC را بهصورت دستهبندیشده، فنی و کاربردی بررسی کنیم. این مشکلات، اغلب در سه سطح اصلی ظاهر میشوند: سختافزاری، نرمافزاری و ارتباطی. همچنین به خطاهای رایج در سروو و اسپیندل پرداختیم و راهکارهایی برای پیشگیری از تکرار این مشکلات ارائه دادیم.

آنچه در عمل دیده میشود، این است که بسیاری از خطاها و آلارمها با بررسی ساده کابلها، اتصالات، منبع تغذیه و یا اجرای دقیقتر G-Code قابل حل هستند. اما در مواردی، مشکل به سطحی از پیچیدگی میرسد که نیاز به تخصص، تجهیزات تست دقیق و تجربه در کار با سیستمهای FANUC دارد.

در اینجاست که نقش مراکز تخصصی مثل مدارپرداز پررنگ میشود.

چرا مدارپرداز؟

مدارپرداز بهعنوان یکی از تخصصیترین مراکز تعمیرات الکترونیکی FANUC در ایران، با تجربهی عملی در تعمیر انواع بردهای CNC، درایوهای سروو و اسپیندل، مانیتورهای صنعتی و یونیتهای تغذیه، آماده پشتیبانی از فعالان صنعت و اپراتورهای خطوط تولید است.

خدمات مدارپرداز شامل موارد زیر است:

- پشتیبانی فنی تلفنی و حضوری برای عیبیابی میدانی

- تعمیر تخصصی انواع کنترلر FANUC مدلهای 0، 16/18، 21، سری 30i، 31i و …

- رفع خطاهای خاص و پیچیدهی مربوط به سروو و اسپیندل

- تست و تعمیر درایوهای Alpha، Beta و سریهای جدید

- بازیابی اطلاعات از حافظهها و بوت بردها

- تعمیر بردهای Main، I/O، Power Supply و Display

تماس با مدارپرداز

اگر با خطایی مواجه هستید که با راهنماییهای بالا رفع نشده، یا دستگاه شما نیاز به بررسی دقیقتر و تخصصی دارد، تیم فنی مدارپرداز آماده راهنمایی و پذیرش دستگاه شماست.

- تلفن تماس: 02146818441