عیبیابی الکترونیکی دستگاه CNC در سادهترین تعریف، یعنی شناسایی و تحلیل خطاهای مربوط به سیستم کنترل، درایوها، بردهای الکترونیکی و مدار تغذیه دستگاه؛ بدون آنکه بهصورت آزمون و خطای پرهزینه، قطعات تعویض شوند. در بسیاری از موارد، منشأ توقف دستگاه نه خرابی مکانیکی، بلکه اختلال در یک ماژول الکترونیکی، نویز در سیگنال انکودر، نوسان ولتاژ یا خطای پردازشی کنترلر است.

به بیان کوتاه:

عیبیابی الکترونیکی CNC یعنی تبدیل آلارم و رفتار غیرعادی دستگاه به یک تحلیل مهندسی قابل اثبات.

اما این تعریف ساده، در عمل بسیار پیچیدهتر است. دستگاههای CNC مدرن بهویژه آنهایی که از کنترلرهایی مانند FANUC، Siemens یا Mitsubishi Electric استفاده میکنند، دارای معماری الکترونیکی چندلایه، ارتباطات سریال پرسرعت، ماژولهای درایو هوشمند و سیستمهای فیدبک حلقهبسته هستند. در چنین سیستمی، یک خطای ساده «Servo Alarm» میتواند ناشی از خرابی درایو، قطعی کابل انکودر، افت ولتاژ، پارامتر اشتباه یا حتی نویز محیطی باشد.

در محیط صنعتی، هر دقیقه توقف دستگاه CNC میتواند به معنای توقف خط تولید، تأخیر در تحویل سفارش و افزایش هزینه عملیاتی باشد. بنابراین عیبیابی الکترونیکی دیگر یک مهارت عمومی تعمیرکارانه نیست؛ بلکه یک فرآیند سیستماتیک مهندسی است که نیاز به شناخت دقیق ساختار الکترونیکی، تحلیل منطقی خطا و تست مرحلهبهمرحله دارد.

در ادامه این مقاله، بهصورت تحلیلی و دقیق، ابتدا ساختار الکترونیکی دستگاه CNC را بررسی میکنیم، سپس رایجترین خرابیها را تحلیل میکنیم و در نهایت یک فرآیند عملی و مهندسی برای عیبیابی ارائه خواهیم داد؛ فرآیندی که بتواند جایگزین رویکرد آزمونوخطای پرهزینه شود.

ساختار الکترونیکی دستگاه CNC

هرگونه عیبیابی الکترونیکی بدون درک معماری سیستم، عملاً به حدس و خطا تبدیل میشود. دستگاه CNC از نظر الکترونیکی یک سیستم ماژولار با چند لایه عملکردی است که بهصورت حلقهبسته (Closed Loop Control) کار میکند. این معماری را میتوان در سه بخش اصلی تحلیل کرد:

1. سیستم کنترل (Control System)

قلب پردازشی دستگاه CNC، سیستم کنترل آن است. در این بخش، پردازش برنامه G-code، مدیریت محورها، پردازش فیدبک انکودر و صدور فرمان به درایوها انجام میشود.

در اغلب ماشینهای صنعتی، کنترلر از برندهایی مانند FANUC، Siemens یا Mitsubishi Electric استفاده میشود.

اجزای اصلی این بخش شامل:

▪ CPU Board (برد اصلی پردازش)

- پردازش برنامهها

- مدیریت حافظه

- ارتباط با ماژولهای دیگر

- نگهداری پارامترها

خرابی در این قسمت معمولاً با ریست شدن دستگاه، Freeze شدن نمایشگر یا خطاهای سیستمی سطح بالا همراه است.

▪ I/O Board

- دریافت سیگنالهای ورودی (لیمیت سوئیچ، سنسورها، کلیدها)

- ارسال خروجیها (رلهها، کنتاکتورها، فرمان ابزار)

اختلال در این برد میتواند باعث عدم اجرای فرمانها یا توقف ناگهانی سیکل شود.

▪ HMI / نمایشگر

- واسط اپراتور

- نمایش آلارمها

- ورود برنامه

مشکل در این بخش الزاماً به معنای خرابی کل کنترلر نیست و باید تفکیک شود.

2. سیستم درایو و سروو (Drive & Motion System)

این بخش وظیفه تبدیل فرمان دیجیتال کنترلر به حرکت مکانیکی دقیق را بر عهده دارد.

▪ Servo Drive

- دریافت فرمان موقعیت یا سرعت

- تنظیم جریان موتور

- کنترل گشتاور

خطاهای رایج این بخش شامل Overcurrent، Overvoltage، و Alarm های Servo Amplifier هستند.

▪ Spindle Drive

- کنترل دور اسپیندل

- مدیریت بار موتور

- کنترل گشتاور در دورهای مختلف

خرابی در این قسمت معمولاً با خطای اسپیندل، توقف ناگهانی چرخش یا افزایش غیرعادی جریان همراه است.

▪ Encoder Feedback System

- ارسال موقعیت واقعی محور به کنترلر

- ایجاد حلقه فیدبک بسته

قطع کابل انکودر یا نویز در سیگنال میتواند باعث خطای Position Deviation یا Servo Alarm شود.

3. سیستم تغذیه و توان (Power System)

بسیاری از خرابیهای الکترونیکی CNC منشأ تغذیه دارند.

▪ Power Supply Module

- تبدیل برق ورودی سهفاز به ولتاژهای مورد نیاز بردها

- تثبیت ولتاژ DC

▪ ماژولهای DC Bus

- تأمین ولتاژ درایوها

- ذخیره انرژی در خازنهای صنعتی

▪ سیستم حفاظت و ایزولاسیون

- فیوزها

- مدارهای حفاظتی

- Surge Protection

نوسانات برق صنعتی، افت ولتاژ یا خرابی خازنهای DC Bus میتواند باعث ریست شدن دستگاه یا آلارمهای غیرقابل پیشبینی شود.

جمعبندی ساختار الکترونیکی

اگر بخواهیم معماری را ساده کنیم:

برق ورودی → پاور ماژول → کنترلر (CPU) → درایو → موتور → انکودر → بازگشت فیدبک به کنترلر

هر اختلال در این زنجیره میتواند خود را به شکل آلارم، توقف محور یا عملکرد غیرعادی نشان دهد. بنابراین در عیبیابی حرفهای، همیشه باید بدانیم خطا در کدام لایه رخ داده است: تغذیه، پردازش، فرمان یا فیدبک.

رایجترین خرابیهای الکترونیکی CNC

در عیبیابی حرفهای، بهجای تمرکز روی «قطعه خراب»، باید روی «سناریوی خطا» تمرکز کرد. یعنی ابتدا رفتار دستگاه را تحلیل کنیم، سپس بر اساس معماری سیستم، احتمالها را اولویتبندی کنیم. در ادامه، رایجترین خرابیهای الکترونیکی CNC را بهصورت سناریومحور بررسی میکنیم.

دستگاه روشن نمیشود

سناریو:

اپراتور دستگاه را روشن میکند اما هیچ واکنشی مشاهده نمیشود یا دستگاه تا مرحلهای بالا میآید و متوقف میشود.

تحلیل مهندسی:

- بررسی برق ورودی سهفاز

- افت ولتاژ

- نبود یکی از فازها

- فعال بودن حفاظت اضطراری (E-Stop)

- بررسی پاور ماژول

- خرابی منبع تغذیه داخلی

- سوختن فیوزها

- خرابی رله اصلی

- بررسی برد تغذیه کنترلر

- نبود ولتاژ 24V

- نبود ولتاژ 5V منطقی

در بسیاری از موارد، مشکل در خازنهای DC Bus یا مدار Soft Start است، نه در CPU اصلی.

آلارمهای سروو (Servo Alarm)

سناریو:

دستگاه روشن است اما هنگام حرکت محور، آلارم سروو ظاهر میشود. در کنترلرهایی مانند FANUC، این آلارمها معمولاً بهصورت Alarm Code عددی نمایش داده میشوند.

دلایل احتمالی:

- Overcurrent → اتصال کوتاه در موتور یا خرابی IGBT در درایو

- Overvoltage → نوسان برق یا خرابی مقاومت ترمز

- Encoder Error → قطعی کابل یا نویز سیگنال

- Excess Position Deviation → مشکل مکانیکی یا تنظیم نبودن گین سروو

در این مرحله نباید بلافاصله درایو تعویض شود؛ ابتدا باید فیدبک انکودر و کابلها تست شوند.

ریست شدن ناگهانی دستگاه

سناریو:

دستگاه در حین کار خاموش و دوباره بوت میشود یا صفحه کنترلر فریز میکند.

دلایل رایج:

- نوسان برق صنعتی

- افت ولتاژ لحظهای

- خرابی برد CPU

- مشکل حافظه RAM

- باتری بکاپ ضعیف

در برخی کنترلرهای Siemens، خرابی ماژول حافظه میتواند باعث خطای سیستمعامل شود. اینجا مهم است که قبل از هر اقدام، بکاپ پارامترها بررسی شود.

قطع ارتباط محور

سناریو:

یکی از محورها حرکت نمیکند یا آلارم Communication Error ظاهر میشود.

تحلیل فنی:

- خرابی کابل انکودر

- قطع ارتباط بین کنترلر و سروو درایو

- خرابی کانکتور

- مشکل در Bus ارتباطی

در سیستمهایی که از ارتباط سریال پرسرعت استفاده میکنند، حتی نویز الکترومغناطیسی میتواند باعث قطع ارتباط شود.

آلارمهای نامنظم و غیرقابل پیشبینی

این دسته خطرناکترین نوع خطاست.

ویژگیها:

- آلارمهای متنوع بدون الگوی مشخص

- عملکرد متناوب دستگاه

- رفتار غیرعادی بدون دلیل واضح

در اغلب موارد منشأ این نوع خطاها:

- نوسان شدید برق

- خرابی خازنهای پاور

- گرمای بیش از حد تابلو برق

- اتصال بدنه ضعیف (Grounding نامناسب)

اینجا عیبیابی باید از سطح تغذیه و ارت شروع شود، نه از تعویض برد.

جمعبندی این بخش

در بیش از 60٪ خرابیهای الکترونیکی CNC، منشأ مشکل در تغذیه یا فیدبک است، نه در CPU اصلی. تعویض سریع برد بدون تحلیل سیستماتیک، معمولاً باعث افزایش هزینه و از دست رفتن زمان میشود.

عیبیابی حرفهای یعنی:

- تحلیل رفتار

- محدود کردن دامنه خطا

- تست مرحلهای

- تصمیمگیری مبتنی بر داده

مراحل اصولی و فرآیند سیستماتیک عیبیابی الکترونیکی CNC

تفاوت یک تعمیرکار معمولی با یک متخصص عیبیابی CNC در «روش کار» اوست. در سیستمهای پیچیدهای که با کنترلرهایی مانند FANUC یا Siemens کار میکنند، عیبیابی باید مرحلهبهمرحله، مستند و قابل بازگشت باشد. در این بخش، یک فرآیند عملی و مهندسی ارائه میشود که میتواند در محیط صنعتی اجرا شود.

مرحله اول: ثبت دقیق علائم و آلارمها

قبل از هر اقدامی:

- کد دقیق آلارم را یادداشت کنید

- شرایط وقوع خطا را ثبت کنید (هنگام روشن شدن، حرکت محور، تعویض ابزار و …)

- بررسی کنید خطا تکرارپذیر است یا تصادفی

🔹 اشتباه رایج: پاک کردن آلارم بدون ثبت آن. در بسیاری از موارد، کد آلارم مهمترین سرنخ برای تعیین لایه خرابی (تغذیه، درایو، فیدبک یا CPU) است.

مرحله دوم: بررسی سیستم تغذیه

همیشه عیبیابی را از تغذیه شروع کنید.

اقدامات:

- اندازهگیری ولتاژ ورودی سهفاز

- بررسی بالانس فازها

- اندازهگیری ولتاژ 24V و 5V روی بردها

- بررسی سلامت فیوزها و کنتاکتورها

- بررسی خازنهای DC Bus (تورم یا نشتی)

در تجربههای صنعتی، درصد بالایی از ریستهای ناگهانی ناشی از افت ولتاژ یا خرابی پاور است، نه خرابی برد اصلی.

مرحله سوم: جداسازی لایه خطا (Isolation)

در این مرحله باید مشخص شود خطا در کدام بخش قرار دارد:

- اگر دستگاه روشن نمیشود → تمرکز روی پاور و CPU

- اگر محور حرکت نمیکند → تمرکز روی درایو و فیدبک

- اگر خطای موقعیت داریم → تمرکز روی انکودر

تکنیک مؤثر:

🔹 تعویض موقت ماژول بین محور سالم و محور معیوب (در صورت امکان) . اگر خطا جابهجا شود، مشکل در ماژول است؛ اگر ثابت بماند، مشکل در کابل یا موتور است.

مرحله چهارم: تست فیدبک و کابلها

بسیاری از خطاهای Servo Alarm منشأ مکانیکی ندارند، بلکه ناشی از:

- قطعی داخلی کابل انکودر

- شیلدینگ نامناسب

- اتصال بدنه ضعیف

- نویز الکترومغناطیسی

اقدامات پیشنهادی:

- بررسی فیزیکی کابلها

- تست پیوستگی با مولتیمتر

- بررسی اتصال ارت تابلو

نکته مهم: تعویض کابل ارزانتر از تعویض درایو است؛ همیشه کابل را قبل از درایو بررسی کنید.

مرحله پنجم: بررسی پارامتر و بکاپ

در برخی موارد، خرابی سختافزاری وجود ندارد و مشکل از:

- تغییر پارامتر

- ریست حافظه

- ضعیف شدن باتری بکاپ

است. در کنترلرهای صنعتی، از دست رفتن پارامتر میتواند باعث:

- خطای محور

- حرکت نادرست

- آلارمهای غیرمنتظره

شود. قبل از هرگونه ریست یا Initialize، باید از پارامترها بکاپ گرفته شود.

مرحله ششم: تصمیمگیری برای تعمیر یا ارسال به آزمایشگاه

اگر در این مراحل مشخص شود:

- CPU آسیب دیده

- PCB چندلایه سوخته

- آیسیهای قدرت (IGBT) تخریب شدهاند

- برد نیاز به تعمیر تخصصی BGA دارد

در این حالت تعمیر در محل توصیه نمیشود و برد باید در محیط آزمایشگاهی مجهز بررسی شود.

چکلیست خلاصه فرآیند عیبیابی

- ثبت آلارم

- بررسی تغذیه

- ایزوله کردن لایه خطا

- تست کابل و فیدبک

- بررسی پارامتر

- تصمیمگیری نهایی

جمعبندی این بخش

عیبیابی الکترونیکی CNC یک فرآیند منطقی است، نه تعویض قطعه بر اساس حدس. هرچه تحلیل دقیقتر باشد، هزینه توقف خط تولید کمتر خواهد بود.

ابزارهای مورد نیاز برای عیبیابی الکترونیکی CNC

عیبیابی حرفهای بدون ابزار مناسب، عملاً به حدس و گمان تبدیل میشود. در سیستمهای CNC که با ولتاژهای صنعتی، مدارات قدرت و سیگنالهای فیدبک دقیق سروکار دارند، استفاده از ابزار استاندارد نهتنها دقت تشخیص را افزایش میدهد، بلکه ایمنی تکنسین را نیز تضمین میکند.

در ادامه، مهمترین ابزارهای مورد نیاز برای عیبیابی الکترونیکی CNC معرفی میشوند:

مولتیمتر صنعتی دقیق

مولتیمتر اولین و پایهایترین ابزار عیبیابی الکترونیک است که در عیب یابی دستگاه CNC نیز مهمترین ابزار شماست.

کاربردها:

- اندازهگیری ولتاژ AC و DC

- بررسی پیوستگی کابلها

- تست فیوزها

- اندازهگیری مقاومت سنسورها

- بررسی سلامت خروجی پاور

در محیط CNC، مولتیمتر باید توانایی اندازهگیری ولتاژ سهفاز صنعتی و همچنین ولتاژهای پایین منطقی (۵V و ۲۴V) را داشته باشد.

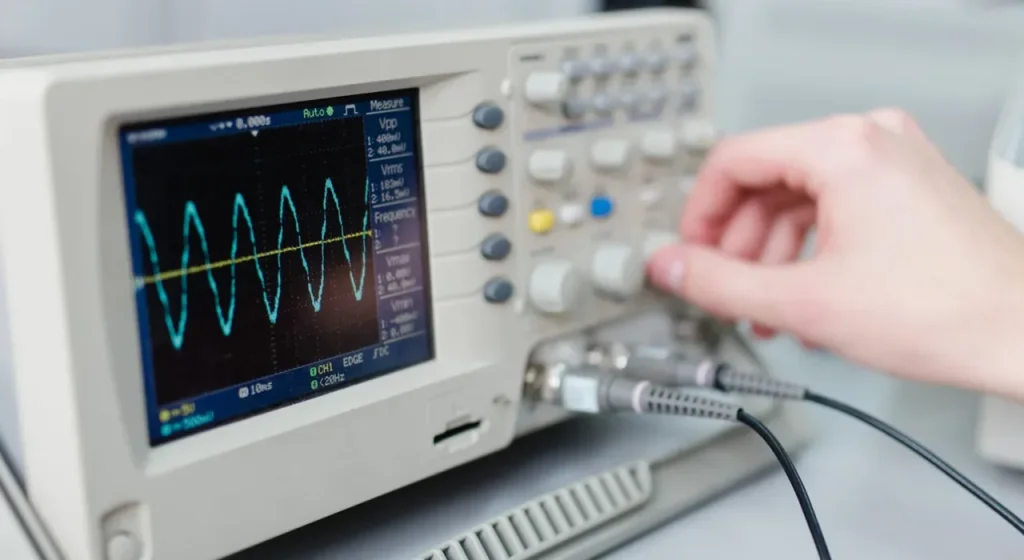

اسیلوسکوپ

در کنار مولتیمتر اسیلوسکوپ نیز ابزاری برای عیبیابیهای پیشرفتهتر ضروری است.

کاربردها:

- بررسی شکل موج سیگنال انکودر

- تحلیل نویز الکترومغناطیسی

- بررسی سیگنال PWM در درایوها

- تشخیص ناپایداری در تغذیه

در خطاهای متناوب یا غیرقابل پیشبینی، اسیلوسکوپ میتواند تفاوت بین «خرابی واقعی برد» و «اختلال سیگنال» را مشخص کند.

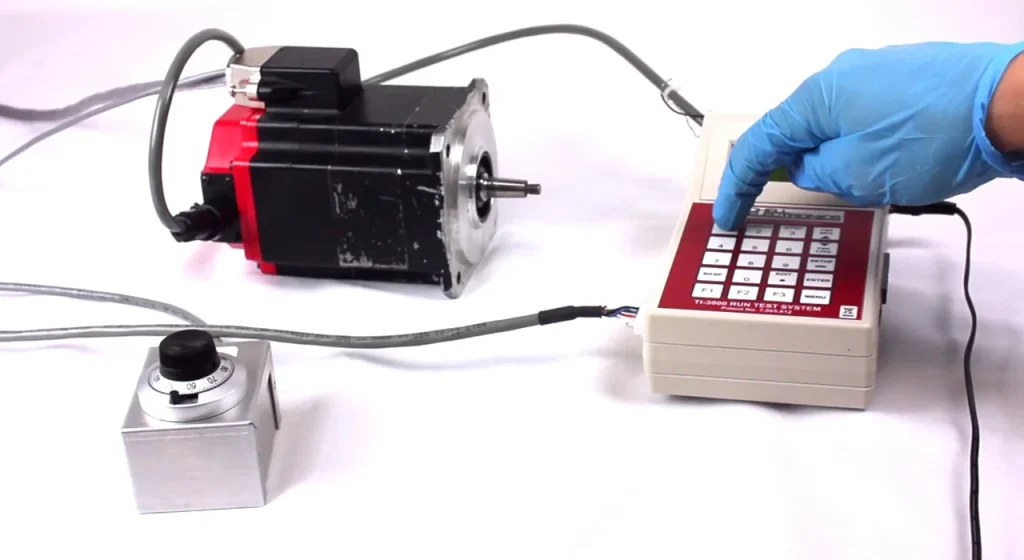

تستر انکودر

در سیستمهای حلقهبسته، انکودر نقش حیاتی دارد. خرابی فیدبک میتواند بهاشتباه بهعنوان خرابی درایو تشخیص داده شود.

کاربرد:

- تست صحت پالسهای خروجی

- بررسی نویز یا افت سیگنال

- تشخیص قطعی داخلی کابل

در کنترلرهایی مانند FANUC که به فیدبک دقیق وابستهاند، خطای انکودر یکی از شایعترین دلایل Servo Alarm است.

لپتاپ برای بکاپ و تحلیل پارامتر

عیبیابی صرفاً سختافزاری نیست؛ بخشی از آن نرمافزاری است.

کاربرد:

- گرفتن بکاپ پارامترها

- بررسی تنظیمات محور

- تحلیل آلارمهای سیستمی

- بهروزرسانی Firmware (در صورت نیاز)

از دست رفتن پارامتر در بسیاری از مواقع با خرابی سختافزار اشتباه گرفته میشود.

تجهیزات ایمنی و ایزولاسیون

ایمنی در کار با تابلو CNC بسیار مهم است.

ضروریها:

- دستکش عایق

- عینک محافظ

- پیچگوشتی عایقدار

- تستر ولتاژ بدون تماس

- رعایت کامل Lockout/Tagout

کار با DC Bus که ممکن است صدها ولت ذخیرهشده داشته باشد، بدون تخلیه خازنها میتواند خطرناک باشد.

ابزارهای تکمیلی تخصصی

در عیبیابیهای سطح پیشرفته: هیتر هوای گرم برای تست موقت قطعات حساس به حرارت، اسپری خنککننده برای تشخیص خرابی حرارتی منبع تغذیه آزمایشگاهی و تستر IGBT نیز در تعمیرگاههای تخصصی تر وجود دارند.

نکته مهم عملی

بسیاری از تعویضهای اشتباه برد، به دلیل نبود ابزار تست مناسب انجام میشود. اگر سیگنال اندازهگیری نشود، تصمیمگیری مبتنی بر داده نخواهد بود. ما در شرکت مدارپرداز با تجهیزات حرفهای و تجربه و تخصص تیم فنّی توانستهایم تا 99 درصد از خطاها و مشکلات الکترونیک را عیب یابی و راه حل بهینه و اصولی را پیشنهاد دهیم.

مرجع تخصصی تعمیر دستگاه CNC

تفاوت عیبیابی در برندهای مختلف CNC

اگرچه معماری کلی سیستمهای CNC مشابه است (کنترلر → درایو → موتور → فیدبک)، اما در عمل، فرآیند عیبیابی در هر برند تفاوتهای مهمی دارد. نوع نمایش آلارم، ساختار پارامترها، توپولوژی ارتباطی و حتی طراحی بردها میتواند مسیر تحلیل خطا را تغییر دهد.

در ادامه، تفاوتهای عملی در سه برند رایج بررسی میشود:

عیبیابی در سیستمهای FANUC

کنترلرهای FANUC به دلیل پایداری بالا و ساختار ماژولار، در صنعت بسیار رایج هستند.

ویژگیهای مهم در عیبیابی:

- نمایش دقیق کد آلارم عددی

- امکان مشاهده وضعیت Servo و Axis بهصورت جداگانه

- ساختار منظم پارامترها

- ارتباط سریال اختصاصی بین CNC و Servo Amplifier

در FANUC معمولاً آلارمها بهوضوح لایه خطا را مشخص میکنند (Servo، Spindle، System، Overtravel و …). اما نکته مهم این است که بسیاری از Servo Alarm ها در این سیستم، منشأ تغذیه یا فیدبک دارند نه خود درایو. برای آلارمهای فانوک میتوانید از مقالات اختصاصی مدارپرداز درباره آلارم های سریهای مختلف کنترلر فانوک مطالعه کنید.

همچنین باتری بکاپ پارامتر در FANUC بسیار حیاتی است؛ ضعیف شدن آن میتواند باعث از دست رفتن پارامتر و بروز خطاهای گسترده شود.

عیبیابی در سیستمهای Siemens

کنترلرهای Siemens معمولاً دارای معماری بازتر و پیچیدهتر هستند.

ویژگیها:

- استفاده گسترده از شبکههای صنعتی (Profibus / Profinet)

- ساختار ماژولار PLC + CNC

- پیامهای خطای توصیفیتر نسبت به FANUC

در سیستمهای Siemens، بسیاری از خطاها منشأ ارتباط شبکهای دارند. بنابراین در صورت مشاهده خطای Axis Communication یا Drive Not Ready، باید وضعیت شبکه صنعتی نیز بررسی شود.

نکته مهم: در این برند، گاهی خرابی نرمافزاری یا ناسازگاری نسخه Firmware میتواند خود را به شکل خطای سختافزاری نشان دهد.

عیبیابی در سیستمهای Mitsubishi

کنترلرهای Mitsubishi Electric در برخی ماشینهای آسیایی بسیار رایج هستند.

ویژگیهای عیبیابی:

- ساختار مجتمعتر بین CNC و درایو

- حساسیت بیشتر به نوسان برق

- وابستگی زیاد به تنظیم دقیق پارامتر سروو

در این سیستمها، خطاهای Position Deviation و Servo Instability بیشتر مشاهده میشود، که اغلب ناشی از تنظیم نبودن گینها یا مشکل در فیدبک است.

تفاوت کلیدی بین برندها

| موضوع | FANUC | Siemens | Mitsubishi |

|---|---|---|---|

| نمایش آلارم | کد عددی دقیق | پیام توصیفی + کد | کد + پارامتر محور |

| ساختار ارتباطی | سریال اختصاصی | شبکه صنعتی | ارتباط مجتمع |

| حساسیت به برق | متوسط | متوسط | بالا |

| پیچیدگی نرمافزار | متوسط | بالا | متوسط |

نتیجه عملی برای تکنسین

یک تکنسین حرفهای نباید فقط «قطعه» را بشناسد، بلکه باید «فلسفه طراحی برند» را درک کند. در برخی برندها تمرکز اصلی روی فیدبک است، در برخی دیگر روی شبکه ارتباطی، و در برخی روی پایداری تغذیه. از این رو نادیده گرفتن این تفاوتها میتواند باعث تشخیص اشتباه و افزایش هزینه تعمیر شود.

اشتباهات رایج در عیبیابی CNC

در بسیاری از پروژههای تعمیر CNC، هزینه اصلی نه از خرابی اولیه، بلکه از تصمیمهای اشتباه در فرآیند عیبیابی ناشی میشود. در جدول زیر، رایجترین خطاهای عملی در عیبیابی الکترونیکی CNC بهصورت ساختارمند بررسی شدهاند:

| اشتباه رایج | توضیح فنی | پیامد عملی | رویکرد صحیح |

|---|---|---|---|

| تعویض برد بدون تست | تعویض ماژول بر اساس حدس یا شباهت آلارم | افزایش هزینه، احتمال خرابی مجدد | ابتدا تست تغذیه، فیدبک و ایزولاسیون لایه خطا |

| ریست پارامتر بدون بکاپ | Initialize یا Factory Reset بدون ذخیره تنظیمات | از دست رفتن تنظیمات محور، خطاهای گستردهتر | گرفتن بکاپ کامل پارامتر قبل از هر ریست |

| تست بدون ایزولاسیون برق | کار روی تابلو بدون قطع کامل تغذیه و تخلیه DC Bus | خطر جانی، آسیب به برد | رعایت Lockout/Tagout و تخلیه کامل خازنها |

| استفاده از قطعه غیراصل | نصب درایو یا برد غیر اورجینال یا ریپک بیکیفیت | ناپایداری سیستم، آلارمهای مکرر | استفاده از قطعه تستشده و معتبر |

این موارد ساده به نظر میرسند، اما در عمل بخش قابل توجهی از هزینههای تعمیرات CNC ناشی از همین خطاهای مدیریتی و فنی است.

جمعبندی تخصصی

عیبیابی الکترونیکی دستگاه CNC یک مهارت مبتنی بر تحلیل سیستم است، نه تعویض قطعه. هر دستگاه CNC یک زنجیره پیوسته از تغذیه، پردازش، فرمان و فیدبک است و هر خطا باید در بستر این زنجیره تحلیل شود. رویکرد سیستماتیک باعث میشود دامنه خطا بهصورت منطقی محدود شود و تصمیمگیری بر اساس داده انجام گیرد، نه بر اساس تجربه حدسی. نتیجه این روش، کاهش قابل توجه هزینه توقف خط تولید، جلوگیری از تعویضهای غیرضروری و افزایش پایداری ماشین در بلندمدت است. در نهایت، نقش تعمیرکار متخصص CNC صرفاً تعمیر یک برد نیست؛ بلکه مدیریت ریسک عملیاتی خط تولید از طریق تحلیل مهندسی دقیق است.